Número Browse:0 Autor:editor do site Publicar Time: 2025-04-06 Origem:alimentado

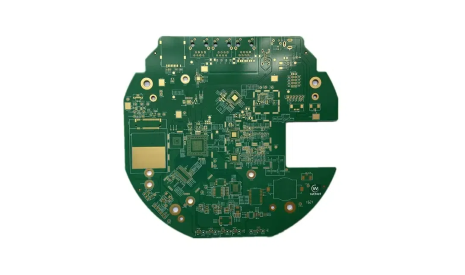

O conjunto da placa de circuito impresso (PCB) é um aspecto crucial da fabricação moderna de eletrônicos. De smartphones a dispositivos médicos, quase todos os produtos eletrônicos dependem de conjuntos de PCB para funcionar efetivamente. No entanto, o processo de montagem da PCB não deixa de ter seus desafios. Esses desafios podem afetar o desempenho, a confiabilidade e a qualidade geral do produto final. Neste artigo, exploraremos os principais desafios enfrentados durante a montagem da PCB e forneceremos informações sobre como superá-los, garantindo a produção de alta qualidade e o desempenho ideal.

Um dos desafios mais comuns na montagem da PCB é garantir a colocação precisa dos componentes na PCB. Com uma ampla gama de componentes, de pequenos dispositivos de montagem de superfície (SMDs) a componentes maiores de orifício, a manutenção do alinhamento preciso é fundamental para a funcionalidade.

O desafio: a colocação imprecisa pode resultar em vários problemas, incluindo solda inadequada, curto -circuitos elétricos ou desalinhamento, os quais podem levar a mau funcionamento ou falha do dispositivo.

Solução: A chave para superar os problemas de colocação está no uso de máquinas avançadas de pick-and-place. Esses sistemas automatizados podem colocar com precisão milhares de componentes no PCB em uma fração do tempo que levaria manualmente. Além disso, os engenheiros devem se concentrar em otimizar o layout dos componentes durante a fase de projeto para garantir que as peças sejam colocadas com eficiência, reduzindo o risco de erros de colocação.

Prática recomendada: calibração regular de máquinas de pick-and-place, processos de inspeção completa e implementação de princípios de design para manufatura (DFM) durante a fase de layout do PCB podem reduzir significativamente os erros de colocação.

A solda é outra parte crítica do processo de montagem da PCB. Existem vários tipos de métodos de solda, como solda de refluxo, solda de ondas e solda manual. A solda inadequada pode levar a uma variedade de defeitos, incluindo juntas de solda a frio, pontes de solda e solda insuficiente, que podem afetar a funcionalidade do PCB.

O desafio: soldagem inconsistente ou inadequada pode resultar em conexões elétricas fracas ou não confiáveis entre os componentes e o PCB. Isso pode causar problemas de desempenho, como conexões intermitentes ou até falha completa do dispositivo.

Solução: A solução para problemas de solda é uma combinação de escolher o método de solda correto e usar materiais de qualidade. Por exemplo, a soldagem do refluxo é o método mais comum para os componentes de montagem de superfície, mas os perfis de temperatura devem ser cuidadosamente controlados para garantir que a pasta derrete e esfrie corretamente. Além disso, a solda de ondas é ideal para componentes do buraco no orifício, mas deve ser cuidadosamente calibrada para evitar o excesso de solda ou solda incompleta.

Prática recomendada: a inspeção e o teste regulares são críticos após a solda. A inspeção óptica automatizada (AOI) e a inspeção de raios-X podem ajudar a detectar problemas ocultos, enquanto o teste funcional garante que o PCB tenha o desempenho esperado após a montagem.

O gerenciamento térmico é uma preocupação significativa na montagem da PCB, especialmente para dispositivos que geram calor durante a operação. Sem a dissipação adequada do calor, os componentes podem superaquecer, o que pode levar à degradação, falha ou até riscos de incêndio.

O desafio: o gerenciamento térmico insuficiente pode resultar em superaquecimento de componentes, o que afeta a confiabilidade a longo prazo do PCB e de seus componentes. A dissipação inadequada de calor também reduz a vida útil geral do produto.

Solução: Para resolver problemas de gerenciamento térmico, os engenheiros podem implementar várias estratégias de design, como o uso de dissipadores de calor, vias térmicas e planos de cobre para dispersar o calor de maneira mais eficaz. Além disso, as ferramentas de simulação térmica podem ser usadas durante a fase de projeto para prever o comportamento térmico e garantir que os componentes sejam colocados em locais onde o calor possa ser efetivamente gerenciado.

Prática recomendada: a seleção de material adequada para a PCB, incluindo o uso de materiais de alta condutividade térmica, como cerâmica ou PCB à base de alumínio, também pode aumentar a dissipação de calor. O teste regular de temperatura e o monitoramento de componentes críticos pode ajudar a identificar problemas térmicos antes que eles levem à falha.

Com a tecnologia evoluindo rapidamente, os componentes usados na montagem da PCB geralmente enfrentam o desafio da obsolescência. À medida que os fabricantes introduzem novos componentes, os mais velhos podem se tornar difíceis de obter ou descontinuados totalmente, levando a atrasos na produção e aumento de custos.

O desafio: encontrar peças de reposição para componentes obsoletos pode levar a atrasos na produção, tempo de entrega prolongada e aumentos de custos. Esse problema é particularmente significativo em indústrias como automotivo ou aeroespacial, onde os dispositivos mais antigos ainda podem estar em uso por muitos anos.

Solução: Uma maneira de mitigar a obolescência do componente é trabalhar com distribuidores de componentes que mantêm a disponibilidade de peças críticas a longo prazo. Além disso, os engenheiros devem optar por componentes padronizados sempre que possível, garantindo que as alternativas estejam prontamente disponíveis em caso de descontinuação. Outra abordagem é colaborar com fornecedores para obter peças de origem com antecedência, minimizando assim o risco de escassez.

Prática recomendada: para projetos de produtos de longo prazo, a criação de um inventário de peças e mantendo relacionamentos com os fabricantes de componentes pode ajudar a aliviar os desafios da obsolescência.

As falhas de design geralmente são a causa raiz de muitos problemas de montagem de PCB. Uma PCB mal projetada pode levar a problemas como distribuição inadequada de energia, integridade insuficiente de sinal ou mesmo falhas mecânicas. Tais falhas geralmente surgem do mau design inicial ou da falta de atenção a fatores críticos, como largura de traço, espaçamento e colocação de componentes.

O desafio: quando os problemas de design não são identificados antecipadamente, eles podem resultar em retrabalho dispendioso ou mesmo em uma reformulação completa da PCB. Essas falhas também podem comprometer a funcionalidade do produto final.

Solução: Os princípios de design para manufatura (DFM) são essenciais para minimizar a ocorrência de falhas de design. O DFM se concentra no design de PCBs com processos de fabricação em mente, garantindo que os designs sejam otimizados para facilitar a montagem e a relação custo-benefício. Os engenheiros também devem executar simulações, incluindo análise de integridade do sinal e análise de rede de distribuição de energia, para capturar problemas em potencial antes do início da fabricação.

Prática recomendada: envolver -se em análises regulares de design e incorporar feedback das equipes de fabricação no início do processo de design pode ajudar a identificar e corrigir falhas de design. Além disso, o uso de software de design com verificações de DFM integradas pode automatizar muitos desses processos, melhorando a qualidade geral do design.

A montagem da PCB é um processo complexo que requer tempo e recursos significativos. Equilibrar os custos de produção, mantendo os padrões de alta qualidade, é um desafio constante para os fabricantes. Prazos apertados e pressão para reduzir custos às vezes podem levar a compromissos na qualidade, o que pode ter consequências negativas a longo prazo.

O desafio: reduzir os custos sem sacrificar a qualidade é um equilíbrio delicado. Materiais de baixo custo ou testes inadequados podem levar a PCBs defeituosos, o que resulta em altas taxas de retorno ou insatisfação do cliente.

Solução: Uma maneira de gerenciar custos, garantindo que a qualidade seja selecionando cuidadosamente os componentes e os métodos de montagem. Optar por processos automatizados de montagem pode reduzir os custos de mão -de -obra e aumentar a precisão. Além disso, o investimento em medidas de controle de qualidade, como AOI e inspeções de raios-X, garante que os problemas sejam detectados precocemente, reduzindo a necessidade de retrabalho dispendioso.

Prática recomendada: o gerenciamento eficaz da cadeia de suprimentos e as técnicas de fabricação enxuta podem ajudar a simplificar o processo de montagem e reduzir custos desnecessários. A implementação de uma forte estratégia de garantia de qualidade desde o início do processo de montagem também pode impedir erros dispendiosos na linha.

No mercado global de hoje, regulamentos e padrões ambientais, como ROHs (restrição de substâncias perigosas) e WEEE (desperdício de equipamentos elétricos e eletrônicos), desempenham um papel significativo no processo de montagem da PCB. Esses regulamentos são projetados para reduzir substâncias nocivas na eletrônica e promover a reciclagem.

O desafio: aderir aos padrões ambientais pode complicar a seleção de materiais, o descarte de resíduos e o processo geral de fabricação. O não cumprimento dos regulamentos pode levar a multas caras, danos à reputação ou questões legais.

Solução: Para abordar essas preocupações, os fabricantes devem garantir que todos os materiais usados na montagem da PCB cumpram os regulamentos ambientais. Isso inclui o uso de solda sem chumbo, laminados sem halogênio e materiais que atendem aos padrões estabelecidos pelo ROHS e outros regulamentos.

Prática recomendada: atualizar regularmente o conhecimento das leis ambientais e incorporá -las no processo de design e montagem é crucial. Os fabricantes também podem buscar certificações, como a ISO 14001, para demonstrar seu compromisso com a sustentabilidade ambiental.

O processo de montagem da PCB é um procedimento complexo e desafiador que requer precisão, planejamento cuidadoso e atenção aos detalhes. Ao abordar os principais desafios, como colocação de componentes, problemas de solda, gerenciamento térmico, obsolescência, falhas de design, controle de custos e conformidade regulatória, os fabricantes podem melhorar seus processos, minimizar defeitos e garantir produtos de alta qualidade.

Ao implementar as soluções e as melhores práticas discutidas neste artigo, os fabricantes de PCB podem aumentar a eficiência e a eficácia gerais de seus processos de montagem. As empresas proativas ao enfrentar esses desafios não apenas produzirão dispositivos eletrônicos confiáveis e de alto desempenho, mas também reduzirão os custos e melhorarão a satisfação do cliente.

Nesta indústria em rápida evolução, a inovação contínua e a atenção aos detalhes são críticas para o sucesso. Ruomei Electronic Co., Ltd. é uma das empresas que exemplifica essas práticas, concentrando -se na qualidade, eficiência e satisfação do cliente na montagem da PCB, garantindo que os produtos que eles entregam sejam sempre do padrão mais alto.